Немецкие компании “просить больше автоматизированных информационных систем”

Автоматизация и роботизация-это ключевые технологии для повышения конкурентоспособности, качества и устойчивого развития в промышленном производстве. Для того, чтобы оптимально использовать потенциал продуктивности этих технологий, внутренний поток материалов играет главную роль. Это касается не только поставку материалов для сборочных линий или роботов, но и наиболее бесшовное соединение хранения и комплектации помещений с входящей и исходящей продукции. Большинство крупных компаний уже признали эту проблему. Но какова реальная ситуация с автоматизацией в средних компаниях?

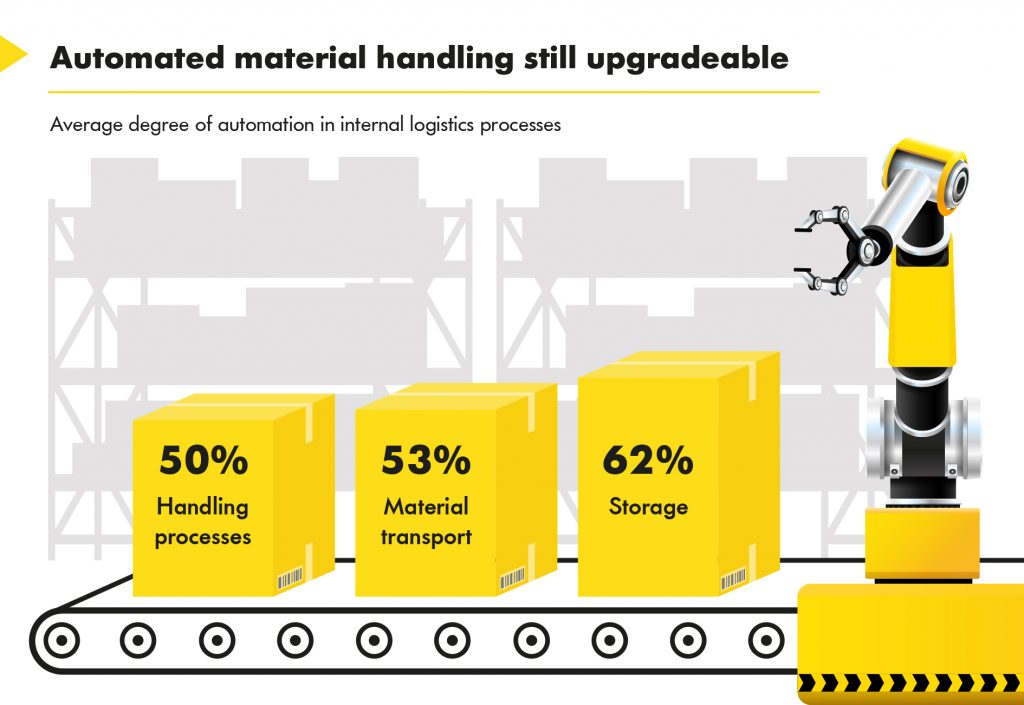

Опрос Interroll по ”логистике на производстве, в средних компаниях” определяет очевидную необходимость, чтобы догнать в этой области: средняя степень автоматизации внутренних погрузо-разгрузочные работы в компаниях, где только 53 процента. Даже не в каждой пятой компании (19%) и обеспечивает уровень автоматизации более 75 процентов этих процессов. Примерно в одной из 10 компаний (9%) был крайне неохотно вкладывают средства в эти процессы и уровень автоматизации только под 25 процентов. В случае процессов обработки, это относится к каждой пятой компании. Эту ситуацию в компании предполагает, что существует спрос на соответствующее оборудование. Если это нежелание вкладывать деньги не нарушается, эти компании, вероятно, столкнутся конкурентных преимуществ в производительности.

Интересно, что исследование также показывает эту ситуацию в восприимчивости складских процессов на неудачи, которые респонденты сообщили. Например, число компаний со степенью автоматизации не менее 50 процентов увеличатся на 48% по сравнению с 24% компаний с высокой степенью автоматизации. Но даже те, кто автоматизируют, естественно, не полностью застрахованы от срывов. Здесь, сбои программного обеспечения (40%) и неправильная эксплуатация сложных систем (32 процента) относятся к числу наиболее частых причин нарушения.

Простота и надежность особенно важны для пользователей

Кстати, легкий работоспособности конвейерных модулей также играет важную роль для участников опроса в обработку паллет. Шестьдесят один процент организаторов производства даже рассматривать эту функцию, чтобы быть наиболее важным фактором в этих процессах. Во всех опрошенных, долговечность и надежность технологии транспортировки поддонов (58 процентов) приходится на решающие преимущества решения. А те, кто считают, что виновные в средних компаниях не зашорены о будущих тенденциях ошибаетесь: 67% считают профилактическое обслуживание и профессиональное обслуживание, самый важный критерий, обеспечивающих бесперебойный производственный процесс, еще до применения с длительным сроком службы (53%) и модульной продукции (50 процентов).

В исследовании, проведенном компанией Interroll и проведенные агентством Faktenkontor (Гамбург), в общей сложности 200 производственных предприятий в Германии были опрошены по телефону в 2019 году.. особое внимание было уделено компаниям с 50 до 500 человек и оборотом до 500 млн. евро. В выставке приняли участие предприятия из широкого спектра секторов, включая машиностроение, пищевая и легкая промышленность. Лиц, принимающих технические решения, такие как технические директора, директора по производству и планированию производства, в частности, касаются.

С результатами этого опроса в виду, Interroll активно работает над новым решением – умный поддон двигатель, или СПМ – чтобы лучше организовать и автоматизировать “последней мили” на производственных участках.

Этот новый интерфейс позволит улучшить связь между различными этапами материальный поток, то есть движение, организация, входной и выходной палет. СПЖ может быть развернута не только в непосредственной близости от производственных машин, а также между различными производственными элементами в рамках одного производственного процесса.